- リレーコラム

脱炭素社会の実現へ新たな技術を生み出す新潟県内の研究者らが、自身の研究や脱炭素への思いなどを自由につづります。

県内の理工系5大学・短大・高専と、本県と関わりのある企業のリレーコラムです。(隔週木曜日夕に配信=第5週がある場合は休み)

リレーコラムVOL.34

三条市立大学 教授

江面 篤志

栃木県産業技術センター機械電子技術部にて、レーザ加工や精密加工などの研究に従事する傍ら、慶應義塾大学大学院理工学研究科総合デザイン工学専攻後期博士課程において、レーザ表面改質に関する研究成果をまとめ、博士(工学)を取得。

その後、金沢大学設計製造技術研究所特任助教を経て、2022年より三条市立大学に准教授として着任。

この間、理化学研究所客員研究員、慶應義塾大学訪問准教授、金沢大学連携協力員を兼務。2025年4月より現職。

脱炭素社会の実現に寄与する金属3Dプリンターの実用化

3Dプリンターをご存じですか? 3次元のデジタルデータがあれば、樹脂製の立体物を簡単に製作できる3Dプリンターは、近年、個人でも購入できるほど価格が下がってきており、身近なものになりつつあります。これは3次元データを輪切りにし、各段層を下から順番に造形していくことで3次元の物体をプリントしてくため、このような名称で呼ばれています。

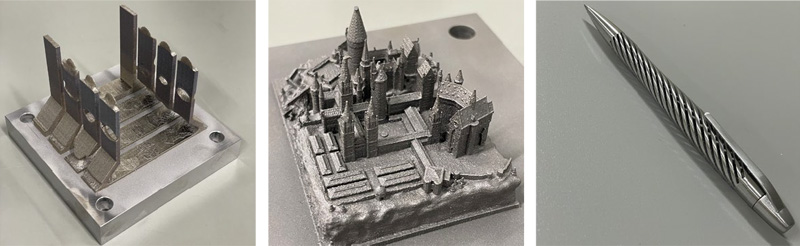

さらに3Dプリンターの中でも、金属製品を製造可能な金属3Dプリンターと呼ばれる三次元積層造形技術の実用化が進んでいます。金属3Dプリンターでは、ステンレスやチタン合金、インコネルなど付加価値の高い金属粉末を原料とし、従来の金属加工技術では作れなかった複雑形状を創成することが可能であることから、ロケットのエンジンバルブやF1、金型などへ実装されています。従来の切削や研削などの金属加工では、金属の塊から削り取って製品を作っています。削り取る際には必ず切りくずが生成されます。切りくずは再溶解され、再利用される場合もありますが、その際に多量のCO2が排出されます。一方、金属3Dプリンターは必要な量の粉末を凝固させて製品を作りますので、材料の無駄が少なく、脱炭素社会の実現に貢献できる技術として注目を集めています。

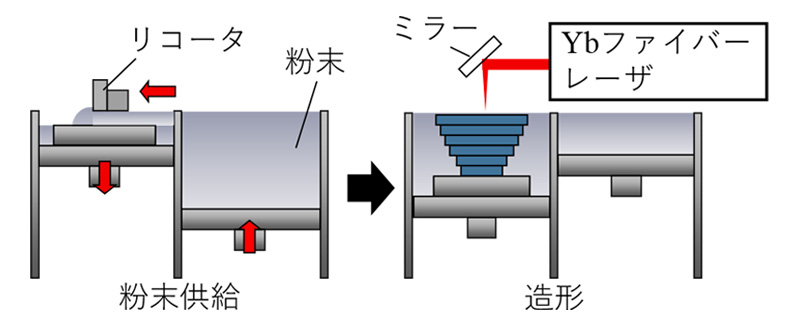

金属3Dプリンターにはいくつかの手法が存在しますが、最も普及が進んでいるのは、粉末床溶融結合法(PBF)と呼ばれるものです。この手法は、図1に示すように均一に敷き詰めた30~50 µm程度の粒径の金属粉末(これを粉末床と言います)に対してレーザ照射を行います。そうすると、レーザが照射された経路に敷かれていた粉末が溶融・凝固します。ちょうど砂場の砂を水で固めるイメージです。その後、さらにその上に次の段層の金属粉末を敷き詰め、レーザ照射を施し、順々に3次元の造形体を製作していくものです。(図2)本手法を用いると内部に空洞を有する複雑形状の製品も作ることができます。しかしながら、疲労強度不足など、解決すべき課題があることから国内外の大学や研究機関で研究開発が進められています。

現在、本学も参画するNEDO管轄の金属3Dプリンターを用いた三次元積層技術の高度化を目指した研究開発プログラムが進行しており、国を挙げた3Dプリンターの普及促進が進められています。近い将来、3Dプリンターで製造された部品を搭載した自動車や電化製品などが皆様の手に届くかもしれません。